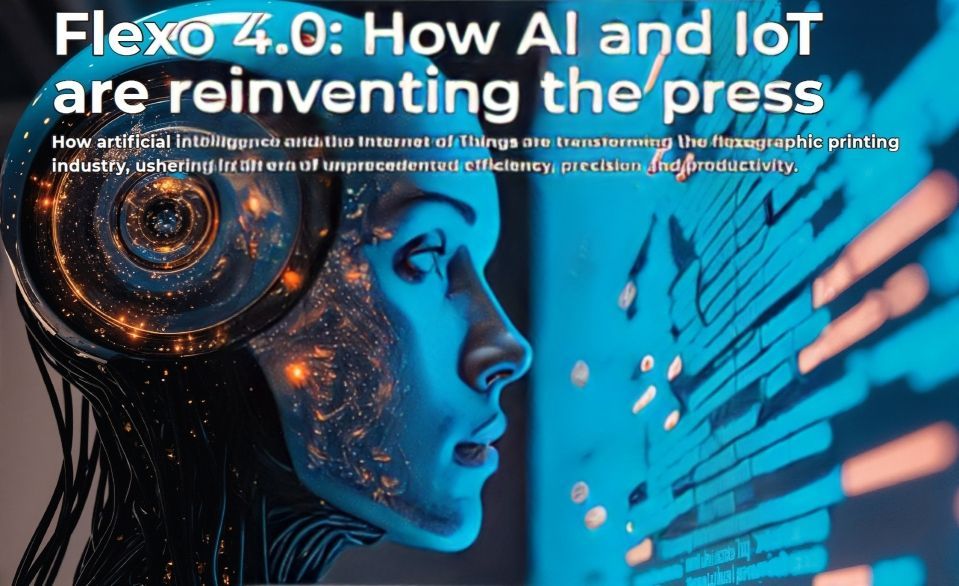

Revoluția Flexo AI și IoT în Imprimare

Articolul povestește despre modul în care Inteligența Artificială (AI) și Internetul Lucrurilor (IoT) revoluționează industria imprimării flexografice, transformând presele tradiționale în "prese inteligente." Această convergență tehnologică introduce o eră de eficiență și precizie fără precedent în producția de ambalaje și etichete, abordând provocări precum timpii de nefuncționare neplanificați și inconsistența culorilor. Articolul detaliază patru piloni cheie ai acestei transformări: mentenanța predictivă (reducând opririle), controlul automatizat al culorilor (asigurând consistența), analiza datelor în timp real (optimizând performanța) și optimizarea fluxului de lucru (sincronizând întregul proces de producție). Prin integrarea AI și IoT, companiile de imprimare pot reduce semnificativ deșeurile de material, scădea costurile operaționale și îmbunătăți satisfacția clienților.

De la presa tradițională la fabrica Inteligentă

De la eticheta de pe sticla de apă la ambalajul cutiei de cereale, imprimarea flexografică este o prezență constantă în viața de zi cu zi, jucând un rol esențial în industria ambalajelor. În ciuda versatilității sale, imprimarea tradițională s-a confruntat constant cu provocări persistente: timpi de nefuncționare neplanificați, reproducere inconsistentă a culorilor și risipă excesivă de materiale, toate acestea afectând eficiența și profitabilitatea.

Acum, însă, intrăm în era producției inteligente ("smart manufacturing"). Integrarea Inteligenței Artificiale (AI) și a Internetului Lucrurilor (IoT) transformă presele convenționale în mașini inteligente, capabile să anticipeze defecțiuni, să gestioneze automat culorile și să optimizeze întregul flux de lucru. Această evoluție tehnologică nu este doar o îmbunătățire incrementală, ci o reinventare fundamentală a modului în care funcționează o tipografie.

Acest articol explorează cele mai surprinzătoare și de impact moduri în care tehnologiile AI și IoT remodelează industria imprimării flexografice, deschizând calea către un nivel fără precedent de eficiență, precizie și productivitate.

Patru transformări cheie aduse de AI și IoT în Imprimare. Adio, timpi morți neplanificați mentenanța predictivă

Mentenanța predictivă, susținută de AI și IoT, schimbă radical modul în care sunt gestionate utilajele. Spre deosebire de mentenanța reactivă (repararea componentelor după ce se defectează) sau cea preventivă (întreținerea la intervale fixe), abordarea predictivă intervine doar atunci când este cu adevărat necesar.

Senzorii IoT integrați în componentele critice ale presei monitorizează în timp real variabile precum temperatura motoarelor, frecvența vibrațiilor, nivelurile de lubrifiere și chiar emisiile acustice. Inteligența Artificială analizează acest flux constant de date pentru a detecta modificări subtile care indică uzura sau o aliniere greșită, cu mult înainte ca o defecțiune să se producă. Beneficiile esențiale ale acestei abordări sunt clare și imediate: Reducerea semnificativă a timpilor de nefuncționare și a reparațiilor de urgență. Prelungirea duratei de viață a componentelor mecanice, precum motoare, rulmenți și role. Costuri de întreținere mai mici datorită intervențiilor optimizate și a utilizării mai eficiente a tehnicienilor. Fiabilitate crescută a presei și o producție generală mai mare. Această trecere de la un model reactiv la unul predictiv este revoluționară pentru eficiența producției, permițând operațiunilor să funcționeze cu o încredere și o constanță nemaiîntâlnite până acum.

Culoare perfectă, de fiecare dată, managementul automatizat al culorilor

Una dintre cele mai mari provocări în imprimarea flexografică a fost dintotdeauna menținerea consistenței culorilor între diferite tiraje și pe diverse tipuri de materiale. În mod tradițional, acest lucru implica ajustări manuale frecvente, teste repetate și o cantitate considerabilă de material irosit. Presele inteligente folosesc acum senzori integrați, precum spectrofotometrele, pentru a capta date despre culoare în timp real, direct pe linia de producție. Algoritmii AI analizează aceste date și ajustează automat parametrii precum fluxul de cerneală, presiunea aniloxului și viteza de uscare pentru a menține culorile în toleranțe foarte stricte. Tehnologia merge și mai departe prin corecția predictivă a culorilor, unde datele istorice de la lucrări anterioare permit sistemului să pre-ajusteze setările pentru substraturi specifice înainte ca presa să pornească. În plus, bibliotecile de culori bazate pe cloud asigură standardizarea pe mai multe prese și locații de producție, un standard vital pentru managementul global al brandurilor.

Rezultatele tangibile ale acestei automatizări sunt transformatoare:

• Reducerea drastică a timpilor de pregătire și setare a lucrărilor.

• Scăderea semnificativă a risipei de materiale (substrat și cerneală).

• Garantarea consistenței brandului pe toate ambalajele.

• Creșterea satisfacției clienților și reducerea necesității de a relua tirajele. Impactul acestei tehnologii este cel mai bine surprins de următoarea afirmație: Monitorizarea în timp real și corecțiile automate înseamnă că abaterile de culoare sunt detectate și corectate imediat, adesea înainte de a deveni vizibile pentru ochiul umane.

Decizii bazate pe date nu pe Intuiție, analiza în timp real

În trecut, managerii se bazau pe rapoarte post-producție pentru a înțelege performanța. Astăzi, analiza datelor în timp real, colectate de senzorii IoT, schimbă complet jocul. Presele moderne colectează o multitudine de date: viteza de producție, cauzele timpilor morți, ratele de rebut, consumul de energie și multe altele. AI analizează acest volum imens de informații pentru a oferi perspective acționabile. Acest flux de date în timp real le permite managerilor să: Compare performanța preselor și a operatorilor pentru a identifica angajații performanți și nevoile de instruire. Identifice cu precizie blocajele specifice din fluxul de lucru, fie că este vorba de montarea plăcilor sau de ajustările de culoare. Alocare mai eficientă a resurselor, precum forța de muncă și programarea întreținerii. Îmbunătățească continuu Eficiența Generală a Echipamentelor (OEE) prin analiza tendințelor pe termen lung. Imaginați-vă că știți nu doar că o lucrare a durat mai mult decât era de așteptat, ci și de ce. Sistemul oferă o imagine clară, susținută de date, a dinamicii producției, permițând managerilor să acționeze cu încredere și precizie.

O fabrică sincronizată, optimizarea intregului flux de lucru

Inteligența se extinde dincolo de presă, integrându-se cu sistemele de management (MIS) și planificare a resurselor (ERP) pentru a optimiza întregul flux de producție. Această abordare holistică sincronizează fiecare etapă a procesului. Exemplele concrete de optimizare includ programarea automată a lucrărilor, care ține cont de încărcarea preselor și de priorități, sau urmărirea inteligentă a stocurilor de consumabile, care declanșează comenzi de reaprovizionare înainte de epuizare. De asemenea, operatorii pot primi instrucțiuni pas cu pas direct pe interfața mașinii, reducând erorile umane.

Avantajele operaționale generale sunt substanțiale

• Termene de livrare mai scurte și o viteză de reacție mai mare la cererile clienților.

• Coordonare fluidă între departamente (prepress, imprimare, finisare).

• Costuri operaționale mai mici prin reducerea erorilor și a risipei.

• Productivitate mai mare cu aceleași echipamente și aceeași forță de muncă.

Această abordare holistică deblochează un potențial de productivitate ascuns, transformând întreaga operațiune într-un sistem sincronizat și eficient. Totuși, trebuie menționat că amploarea și ușurința integrării pot varia în funcție de vechimea, starea și arhitectura presei.

Concluzie viitorul autonom al imprimării

Integrarea AI și IoT nu este o simplă modernizare, ci o transformare fundamentală care mută industria imprimării dintr-un proces static și reactiv într-unul dinamic, condus de date. De la mentenanță predictivă la fluxuri de lucru complet automatizate, presele inteligente redefinesc limitele posibilului, marcând un nou capitol pentru industrie. Era imprimării statice, reactive, se încheie, fiind înlocuită de producția dinamică, bazată pe date. Pe măsură ce presele devin complet autonome, apare o întrebare esențială: care va fi noul rol al expertizei umane în fabricile de imprimare de mâine?